Описание:

Система управления и мониторинга параметров браго-ректификацинной установки предназначена для автоматического управления параметрами технологического процесса, а также отображения параметров на экране персонального компьютера.

Состав системы:

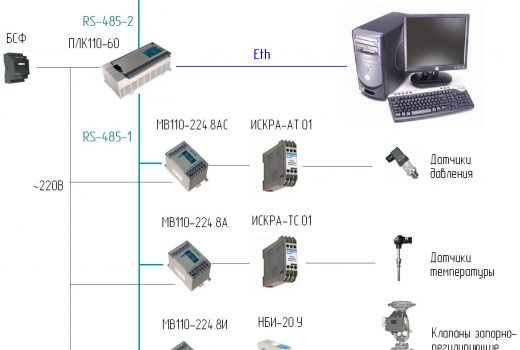

Система представляет собой совокупность оборудования, устанавливаемого во взрывоопасной (собственно производство) и взрывобезопасной (помещение размещения шкафа управления и персонального компьютера) зонах.

Во взрывоопасной зоне расположены датчики температуры и давления, а также система кабельных лотков.

Во взрывобезопасной зоне расположены шкаф управления и персональный компьютер. В шкафу управления расположен промышленный контроллер, модули ввода аналогового сигнала с датчиков, модуль управления КЗР, барьеры искрозащиты, источники питания. На персональном компьютере установлена SCADA система, позволяющая визуализировать информацию в удобной для обслуживающего персонала форме и архивировать её для последующего анализа и систематизации.

Функции системы:

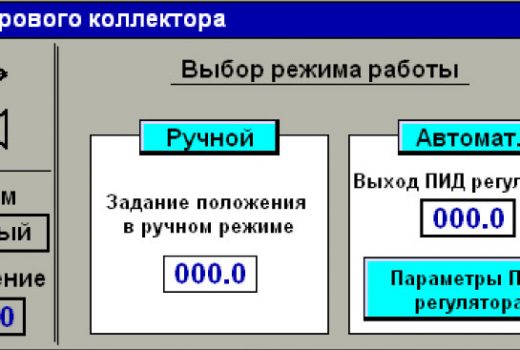

— автоматическое поддержание заданного давления в паровом коллекторе посредством автоматического регулирования запорно-регулирующего клапана;

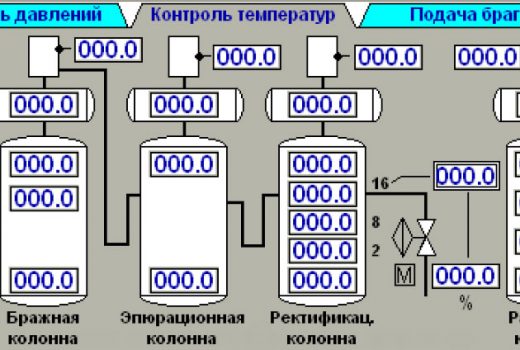

— автоматическое поддержание заданного давления в бражной, ректификационной, эпюрационной и разгонной колоннах посредством автоматического регулирования соответствующих запорно-регулирующих клапанов;

— автоматическое поддержание температуры на 16-ой тарелке ректификационной колонны посредством автоматического управления запорно-регулирующим клапаном отбора спирта;

— отображение в удобной и наглядной форме на экране персонального компьютера мнемосхемы технологического процесса с полной информацией о ходе и параметрах технологического процесса, состояния исполнительных механизмов и датчиков;

— автоматическое диагностирование аварийных ситуаций оборудования (неисправность и обрывы датчиков и т.п.) на ранней стадии, что делает невозможным негативное развитие событий;

— отображение на экране персонального компьютера информации о выходе параметров технологического процесса за установленные ограничения, с формированием аварийного сигнала оповещения обслуживающего персонала;

— защита паролями разного уровня (оператор, технолог, начальник цеха и т.д.) всех задаваемых режимов и параметров системы;

— высокая точность измерения, благодаря использованию специализированных цифровых модулей обработки сигналов термосопротивлений без промежуточного преобразования значения температуры в унифицированный сигнал;

— использование датчиков температуры и давления во взрывозащищенном исполнении с использованием барьеров искрозащиты;

— возможность работы системы, как в автоматическом, так и в ручном режиме;

— возможность создания и ведения архива требуемых параметров технологического процесса;

— разработка программного обеспечения с максимальным учётом специфики и требований заказчика;

— возможность лёгкой интеграции в систему любых необходимых дополнительных датчиков и исполнительных устройств;

— система построена на типовых, серийно выпускаемых изделиях, имеющие необходимые сертификаты соответствия и разрешения на использование.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://dev.owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)