Задача автоматизации

Разработка АСУ ТП для измерения и автоматического регулирования температуры в печи СПЗ №6 в отделении графитации цеха УВМ на ОАО «СветлогорскХимволокно».

Необходимость автоматизации

ОАО «СветлогорскХимволокно» — предприятие по производству полиэфирных текстильных нитей, углеродных материалов, полипропиленовых изделий и др. Это одно из крупнейших многопрофильных предприятий нефтехимического комплекса Республики Беларусь.

При производстве УВМ (углеродно-волокнистых материалов) после стадии карбонизации, где все материалы обладают сравнительно низкими физико-механическими показателями, горючи, неэлектропроводны и содержат до 80-85 % углерода, необходима высокотемпературная обработка. На стадии высокотемпературной обработки происходит окончательное удаление из материала атомов водорода и кислорода, сопровождающееся ростом содержания углерода. В зависимости от конечной температурной термообработки массовая доля углерода изменяется от 93 % (при 900 оС) до 99,9 % (при 2200 – 2400 оС). Одновременно с изменением химического состава материала происходит дальнейшая ароматизация углерода, возрастают размеры углеродных плоскостей, уменьшается межплоскостное расстояние, увеличивается степень кристалличности. Наиболее совершенной структурой обладают материалы, полученные при максимальных температурах: 2200 – 2400 оС. Они обладают высокими механическими характеристиками и эластичностью. Конечная температура термообработки устанавливается в зависимости от назначения материала и в соответствии с требованиями потребителя. В зависимости от конечной температуры обработки материала устанавливается класс термообработки.

На предприятии «СветлогорскХимволокно» выпуск углеродных материалов с конечной температурой термообработки от 700 до 2400 оС производится в электропечи сопротивления протяжной с защитной атмосферой типа СПЗ-5.600/2.3 И1. Рабочее пространство печи разбито по длине на две тепловые зоны, из которых первая по ходу обрабатываемого материала рассчитана на рабочую температуру 1500 оС, вторая – на 2300 оС. В каждой тепловой зоне установлено по одному графитовому нагревателю. Температура в 1-й зоне печи измеряется преобразователем термоэлектрическим, во 2-й зоне – пирометром.

Назначение и цели создания АСУ

АСУ ТП предназначена для автоматизированного управления нагревом зон печи СПЗ №6 с визуализацией процесса на панели оператора. АСУ должна обеспечивать следующие функции контроля и управления:

- контроль режимов работы, представление полученной информации о состоянии процесса оператору;

- программное управление многоступенчатым процессом разогрева в целях избегания термических напряжений;

- повышение оперативности и эффективности управления нагревом печи.

Также необходимо отображать на АРМ оператора информацию о работе объекта в целом и осуществлять звуковую и световую сигнализацию событий (падение нагрузки на графитовых нагревателях) и аварийных ситуаций.

Реализация проекта и выбор средств автоматизации

В соответствии с техническим требованиями система должна обеспечивать надежность управления регулированием температуры в печи СПЗ №6 во всех режимах – нормальном технологическом режиме и режиме остановки (плановый и аварийный). В алгоритме автоматического управления должна быть предусмотрена возможность оператору задавать (изменять) следующее:

- задавать температуру в 1-й зоне (650 – 1500 0С с шагом 50 0С) и во 2-й зоне (1050 – 2400 0С с шагом 50 0С).

- задавать продолжительность (10 – 50 минут с шагом 10 минут) времени выдержки в одной ступени многоступенчатого температурного режима разогрева печи.

- изменять значение падения или роста нагрузки на графитовых нагревателях во время температурного режима работы печи в диапазоне (10 – 50 % с шагом 10 %).

Система управления конструктивно выполнена в виде щита управления и построена на следующих приборах ОВЕН:

- программируемом логическом контроллере ПЛК150-220.А-М;

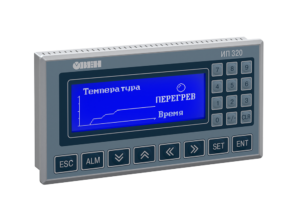

- графической панели оператора ИП320.

Программирование логического контроллера осуществлялось в среде программирования CODESYS v2.3. Система обеспечивает автоматический и ручной режимы работы. Оператор включает на щите управления электропитание 1-й и 2-й зон печи и на панели оператора задает требуемую температуру зон, а затем включает автоматический режим работы. На панели оператора сигнализируется с отсчетом времени многоступенчатый температурный режим разогревапечи. В течение одного часа (одной ступени) за 10 минут увеличивается сила тока каждой зоны на 100 А, остальные 50 минут (задаётся оператором) – выдержка (регулируемая величина тока поддерживается). При выходе 2-й зоны печи на заданный температурный режим через 10 – 20 часов (сила тока в зоне 1000 – 2000 А) системой АСУТП подаётся прерывистый звуковой сигнал. При его квитировании на панели оператора сигнализируется температурный режим работыпечи с отображением регулируемой величиной температуры в 1-й и во 2-й зонах. Регулируемая температура поддерживается с высокой точностью с использованием ПИД-закона регулирования.

При падении или росте нагрузки на графитовых нагревателях на 20 % во время температурного режима работыпечи или при неисправностях, аварийных ситуациях (обрыв датчиков, резкое изменение температуры, не выход на рабочий температурный режим, время выхода превышает расчётное) системой АСУТП подаётся непрерывный световой и звуковой сигнал с отображением на панели оператора вида неисправности или аварии.

Результат автоматизации

Внедрение АСУ обеспечило:

- повышение стабильности параметров процесса с целью уменьшения процента выхода несоответствующей продукции;

- повышение оперативности управления за счет снижения доли ошибочных или несвоевременных решений оператором, что исключает перерасход электроэнергии и увеличивает межремонтный срок работы;

- улучшение экономических показателей производства.