В Ульяновске на заводе «Шток-Авто» успешно введена в эксплуатацию автоматизированная система мониторинга процесса хромирования шиберов на базе программного обеспечения SCADA КРУГ-2000® с применением терморегуляторов ОВЕН ТРМ201.

Завод автокомпонентов «Шток-Авто» специализируется на массовом производстве штоков амортизаторов и других элементов подвески для отечественных автомобилей. Одним из приоритетных направлений завода является нанесение гальванического покрытия на элементы запорной арматуры, используемой в магистральных нефтепроводах АК «Транснефть».

Разработанная система мониторинга предназначена для контроля технологического процесса гальванического хромирования изделий. Получаемые покрытия обладают микротвердостью более HV1000 кгс/мм2 и низкой пористостью, превышающей требования ГОСТ 9.301 в 150 раз.

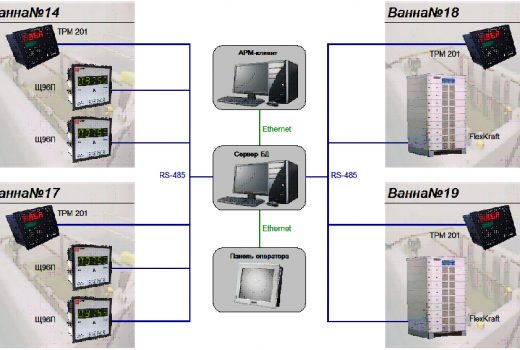

В состав системы входят:

- датчики, измерители-регуляторы температуры ОВЕН ТРМ201, приборы контроля напряжения и силы тока Щ96П, а также модульные выпрямители для гальванических процессов FlexKraft;

- cервер БД, который производит сбор данных, выполнение необходимых алгоритмов автоматизированного контроля и сохранение технологической информации в базу данных;

- АРМ-клиент – для просмотра ретроспективной информации о ходе технологического процесса, просмотра и печати сформированных протоколов, а также ввода уставок технологической сигнализации;

- панель оператора – для выбора режима хромирования шиберов, контроля состояния параметров технологического процесса.

Все оборудование cервера БД размещено в пультовой конструкции серии КонсЭрго®. Сбор технологических данных от приборов различных производителей осуществляется с использованием OPC-сервера протоколов MODBUS разработки НПФ «КРУГ». Панель оператора-гальваника расположена в помещении цеха гальваники – производства с агрессивной средой.

Основные функции системы мониторинга

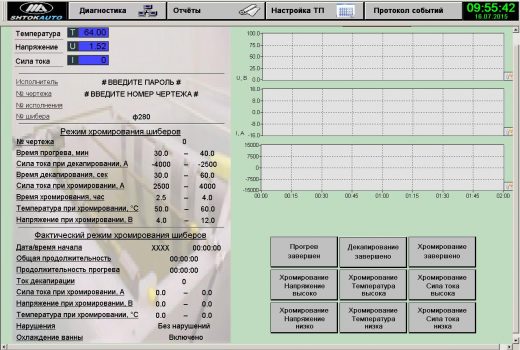

- Сбор, архивирование и представление на панели оператора информации о состоянии оборудования и параметрах процесса хромирования.

- Контроль значений температуры электролита, напряжения и силы тока с фиксацией их выхода за установленные границы на всех этапах проведения технологического процесса.

- Контроль длительности операций прогрева, декапирования и хромирования изделий.

- Формирование протокола, подтверждающего соблюдение регламента технологического процесса нанесения гальванического покрытия на изделие, прикладываемого к паспорту изделия.

- Формирование протокола нарушений технологического регламента при несоблюдении технологического процесса с указанием даты/времени, продолжительности и вида нарушения.

- Формирование оператором-технологом режимных карт для процесса хромирования новых видов изделий.

Разработка проектно-сметной документации, монтажные работы, поставка оборудования и программного обеспечения, а также пусконаладочные работы и комплексное опробование системы выполнены научно-производственной фирмой КРУГ (г. Пенза). Проведенный аудит производственного процесса хромирования шиберов дал положительное заключение о соответствии процесса изготовления шиберных задвижек современным требованиям ОАО «АК «Транснефть». В дальнейшем планируется расширение системы за счет введения управляющих функций.