Компания «АТБ Электро» (г. Санкт-Петербург) разработала систему управления теплового пункта (ТП) подготовки воды для горячего водоснабжения многоквартирного жилого комплекса по адресу: г. Санкт-Петербург, ул. Земледельческая д. 8 по заказу предприятия-изготовителя ТП.

Реализация проекта и выбор средств автоматизации

Подготовка воды.Тепловой пункт включает в свой состав 4 основные подсистемы:

- Подготовка воды.

- Накопление воды.

- Контур ГВС.

- Сборники конденсата.

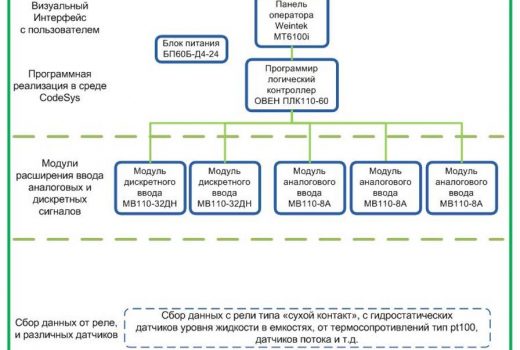

Автоматизация теплового пункта выполнена на современной элементной базе с применением промышленного контроллера ОВЕН ПЛК110-60 и панели оператора с целью обеспечения возможностей изменения настроек и режимов работы оборудования в широких пределах. Конструктивно система выполнена в виде щита управления. На передней панели щита управления располагается панель оператора, отражающая состояние всех основных параметров работы исполнительных устройств, показания датчиков теплового пункта. В качестве модулей расширения используются: модули дискретного ввода ОВЕН МВ110-32ДН и модули аналогового ввода ОВЕН МВ110-8А.

Реализация программной части выполнено в среде программирования CODESYS 2.3 на языках ST и CFC. Связь между контроллером, панелью оператора и модулями расширения организована по интерфейсу RS-485 c использованием протокола Modbus RTU.

Предусмотрены как автоматический, так и в ручной режим управления. В случае возникновения аварийной ситуации (переполнения любой из технологических емкостей, аварийного отключения насосов, выход показаний температуры, давления за рабочий диапазон, превышение времени ожидания на переключение устройства и т.д.) включается аварийная звуковая и световая сигнализация.

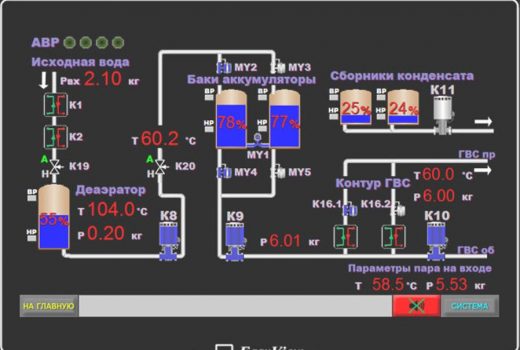

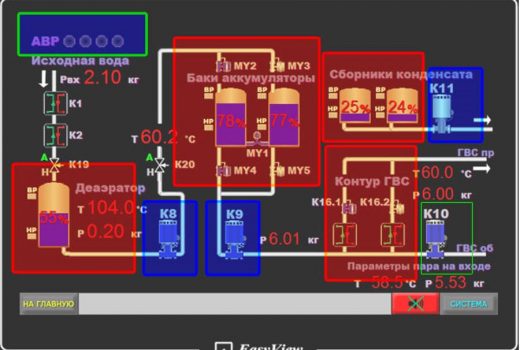

Управление комплексом осуществляется с помощью панели оператора путем открытия различных окон.

Ниже представлено несколько пользовательских окон, реализованных при помощи панели оператора

Основной экран – главный экран оперативного управления комплекса автоматики. На основном экране отображается текущее состояние системы в целом без детализации отдельных подсистем. Управление узлами осуществляется путем нажатия на интересующий элемент и выбор необходимых действий в открывшемся.

На экране «АВР» оператору представлены следующие параметры:

- режим управления АВР (Ручной/Автоматический);

- индикация работы ВВОДов;

- индикация включения /выключения секционирования.

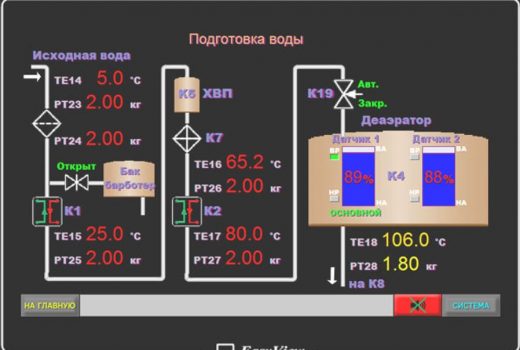

На экране «Подготовка воды» оператору представлены:

- состояние индикаторов, контролирующих верхний и нижний рабочие уровни в емкостях;

- температура и давление воды от входа тепловой пункт до выхода с Деаэратора;

- положение клапанов подачи воды в бак-барбатер и в дэаэратор;

- уровень воды в дэаэраторе с указанием какой из датчиков уровня основной.

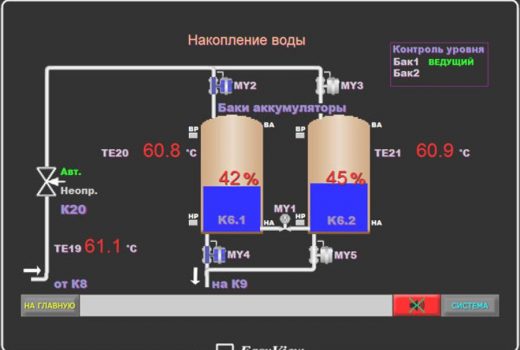

На экране «Накопление воды» оператору представлены:

- состояние индикаторов, контролирующих верхний и нижний рабочие уровни в емкостях;

- температура воды на входе в баки-аккумуляторы, температура в баках-аккумуляторах;

- положение задвижек;

- уровень воды в баках-аккумуляторах.

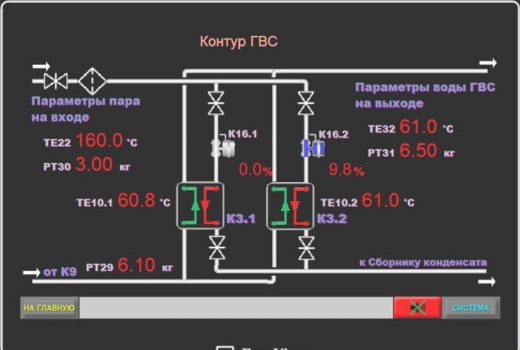

На экране «Контур ГВС» оператору представлены следующие параметры:

- температура и давление подаваемого на тепловой пункт пара;

- температура и давление воды на выходе из системы ГВС;

- текущее положение задвижек, отвечающих за работу теплообменников.

Дополнительно оператор имеет возможность выбора ведущей задвижки для управления подачей горячей воды.

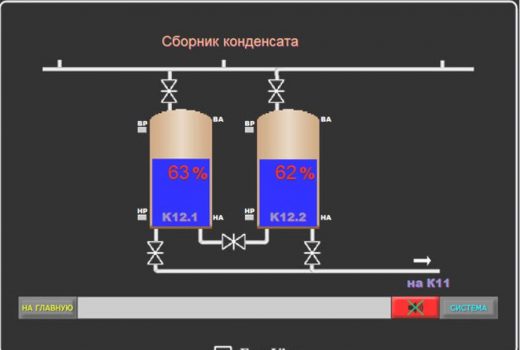

На экране «Сборник конденсата» оператору представлены следующие параметры:

- состояние индикаторов, контролирующих верхний и нижний рабочие уровни в емкостях;

- уровень воды в емкостях.

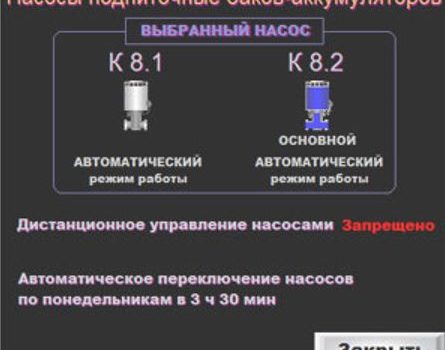

На экране «Индикация состояния насосов» оператору представлены следующие данные:

- какой насос из группы выбран основным;

- работа /останов насоса;

- в каком из двух режимов ( ручной /автоматический ) находятся насосы;

- разрешено или запрещено дистанционное управление насосами.

Дополнительно для оператора отражено сообщение, в какой день будет произведено автоматическое переключение насосов (основной / резервный).

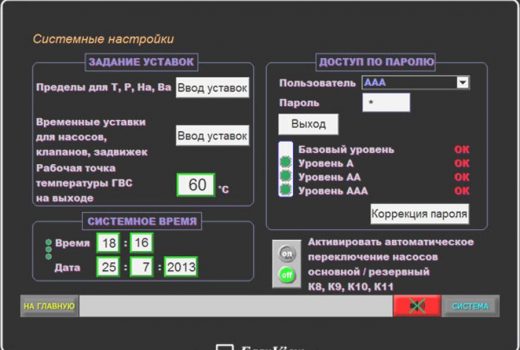

В окне «Системные настройки» оператор может выбрать интересующий уровень доступа и, в случае правильного ввода пароля, получить расширенные возможности управления комплекса автоматики.

Реализация интерфейса при помощи панели оператора позволила решить следующие задачи:

- наглядное отображение функционирования исполнительных узлов (насосов, клапанов, положения задвижек, заполнения емкостей, а также показания температуры и давления в разных подсистемах);

- гибкое регулирование процессом управления работы комплекса автоматики. Регулирование достигается за счет широкого диапазона варьируемых параметров доступных пользователю:

- уставки нижнего и верхнего рабочего уровней в емкостях;

- различные временные уставки (задержки срабатывания датчиков, время закрытия / открытие задвижек и т.д.);

- диапазоны рабочих значений температуры и давления, позволяющие контролировать выход показаний и своевременно уведомлять о нештатных ситуациях обслуживающий персонал.

- представление статистической информации времени наработки исполнительных устройств;

- информирование пользователя о нештатных ситуациях посредством информационных сообщений;

- разграничение доступа к служебной информации по паролю.

Результат автоматизации

Схема автоматизации предусматривает:

- отслеживание уровней жидкости в накопительных емкостях и индикацию этих уровней;

- управление работой перекачивающих и подпиточных насосов, задвижек и регулирующих клапанов;

- обеспечивает непрерывный контроль температуры в подсистемах подготовки воды и ГВС;

- контроль текущих параметров температуры и давления в подсистемах на нахождение в рабочем диапазоне и предупреждение оператора в случае выхода за указанные диапазоны.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://dev.owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)