Технологические линии по переработке и производству продуктов питания должны отвечать строгим стандартам. Без применения современных средств автоматизации невозможно выдержать требования техпроцесса и добиться желаемого качества продукта. Современные линии по производству растительного масла, оснащённые средствами автоматизации ОВЕН, работают надёжно и выпускают качественный продукт, спрос на который растёт с каждым годом.

Одним из ведущих производителей растительного масла в Центральном регионе России является Орловский маслобойный завод (ОАО «Орёлрастмасло»), выпускающий продукцию под такими известными брэндами, как «Олейна», «Милора», «Идеал», «Лиола». Предприятие оснащено современным оборудованием для получения и переработки масла мощностью до 250 тонн в сутки. Производственный цикл завода, помимо получения нерафинированного масла, включает комплексную рафинацию и дезодорацию масла. Масла Орловского завода завоевали широкую популярность на потребительском рынке, и спрос на них неуклонно растёт с каждым годом. Для удовлетворения растущего спроса и расширения производства предприятие закупило маслоотжимный пресс с мощностью привода главного вала 500 кВт. Такие мощности обязывают вести непрерывный контроль за технологическим процессом для обеспечения надёжной работы оборудования и исключения возможности аварийной ситуации.

Технологический процесс отжима масла

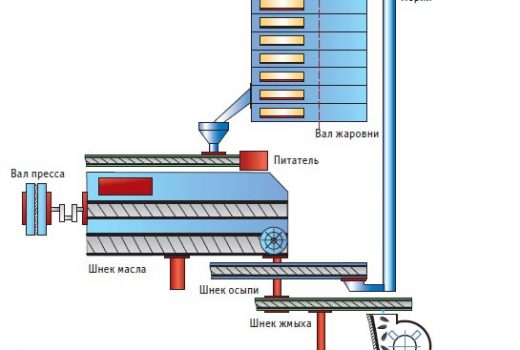

Технологическая схема отжима масла приведена на рисунке 1. Семена подсолнечника, поступая по транспортёру, загружаются в семиуровневую жаровню, где постепенно прогреваются. Вращаясь, жаровни обдуваются вентилятором для равномерного прогрева. Затем прогретое сырьё попадает в шнековый транспортёр, так называемый питатель, по которому подаётся в главный отсек пресса. После прессования готовое масло сливается по трубопроводу и поступает на рафинацию, а жмых поступает или на дробилку с дальнейшей отправкой в увлажнитель, или сразу же в увлажнитель. Неотжатое сырьё (осыпь) через шнек и норию1 вновь поступает в жаровню.

Работа системы управления

Система управления имеет три режима работы — автоматический, полуавтоматический и ручной. Ручной режим применяется, в основном, при наладке оборудования, полуавтоматический — при отработке технологического процесса. В обоих режимах ведётся контроль за основными рабочими параметрами: температурой переднего и заднего подшипников редуктора, самого редуктора, температурой трёх обмоток двигателя и обмотки привода питателя, а также токами привода загрузки жаровни и вентилятора. Кроме этого, контролируются включение-выключение и тепловая защита других приводов, вращение главного вала пресса и вала двигателя жаровни. В автоматическом режиме запуск и останов оборудования выполняются по определённому алгоритму, а в полуавтоматическом режиме контролируется последовательность включения: шнек жмыха — шнек масла — главный вал пресса — питатель и выключения: питатель — главный вал пресса — шнек масла — шнек жмыха.

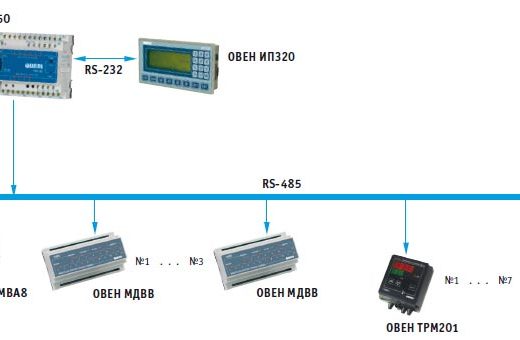

Основным управляющим элементом системы является программируемый логический контроллер ПЛК150-220, к которому подключены три модуля дискретного ввода/вывода МДВВ-Р и один модуль ввода МВА8. Средства управления системы подключены к входам модуля МДВВ-Р, а выходы модуля связаны с исполнительными устройствами через промежуточные реле. Отработку задержки по пусковой перегрузке двигателя обеспечивает программа, заложенная в ПЛК. ПЛК150 сконфигурирован на работу с термосопротивлениями (RTD) и контролирует температуру переднего и заднего подшипников редуктора, самого редуктора и температуру обмотки привода питателя.

Для ввода уставок и отображения текущих значений температур использована графическая панель оператора ОВЕН ИП320, на ней же отображаются сообщения об авариях. Панель оператора подключена к ПЛК150 через интерфейс Debug-RS-232 по протоколу Modbus и является мастером сети, а ПЛК — ведомым устройством. Приборы ТРМ201, МВА8, МДВВ-Р соединены с ПЛК интерфейсом RS-485 по протоколу ОВЕН. Подключение приборов изображено на рис. 2.

Семь приборов ОВЕН ТРМ201 обеспечивают управление температурой жаровни, данные о температуре поступают в ПЛК. Главный вал из-за большой мощности привода и вызванного этим тяжёлого пуска подключен через преобразователь частоты Leroy Somer PowerDrive 750T. Кроме этого для экономии электроэнергии и нормализации работы двигатель жаровни мощностью 55 кВт подключен через частотный преобразователь Danfoss MCD202, привод нории (7,5 кВт) через Delta VFD185B43A, а привод питателя (3 кВт) — через Delta VFD075B43A.

Вращение валов контролируется датчиками вращения ДКС-М30-81У-1113-ЛА.01 («Сенсор»), соединёнными с модулем ОВЕН МДВВ через промежуточное реле. Величину токов контролируют измерители-регуляторы ТРМ1А-Щ2.АТ.Р, с подключенными к входам датчиками тока ИПТ-1 («Тау-2») с выходом 4…20 мА. При превышении заданного значения тока ТРМ1А размыкает контакты своего реле, выдавая через вход МДВВ-Р, аварийный сигнал на ПЛК.

История компании

Первые архивные записи с упоминаниями о деятельности предприятия датированы 1898 годом. В 1918 году на базе мелких маслобоен было основано предприятие «Маслозавод №17» по производству натуральной олифы из льняного и конопляного масла. С 1947 года предприятие носит своё современное название «Орловский маслобойный завод», а в 1992 году оно было преобразовано в Акционерное Общество. Второй датой рождения предприятия можно считать 2002 год, когда началась новейшая история «Орловского маслобойного завода». ОАО «Орелрастмасло» сегодня — это предприятие, оснащённое современным оборудованием для получения масла мощностью 250 тонн в сутки, рафинации и дезодорации мощностью 150 тонн в сутки. Построен и оснащён современным автоматическим оборудованием цех по выпуску фасованного масла, позволяющий выпускать 4,5 млн. бутылок масла в месяц.

Герман Ильич ЦИМЕРМАН, руководитель ИП «Цимерман Г. И.», г. Орел,

Сергей Васильевич ПАНЬШИН, начальник службы КИПиА ОАО «Орелрастмасло»,

Илья Семенович ЦИМЕРМАН, начальник отдела автоматизации

Статья опубликована в журнале «Автоматизация и производство» №2 2008.